Оценка коррозионной ситуации и аудит проводимым антикоррозионным мероприятиям на объектах Заказчика.

Высокие экономические потери, вызванные воздействием коррозии на оборудование, в нефтеперерабатывающей и нефтехимической промышленности, обусловлены значительными объемами производства и большой металлоемкостью (-32 кг на каждую тонну перерабатываемой нефти). Наметившиеся в последнее время тенденции к возрастанию объема переработки сернистых и высокосернистых нефтей позволяет поднять вопрос о необходимости применения новых подходов по оценке с новыми критериями коррозионного воздействия на металл на основе новых подходов по контролю и регулированию коррозионных процессов . В настоящее время основная часть технологических установок введена в эксплуатацию 60-70-е годы, при этом свыше 80% оборудования устарело как морально, так и физически .

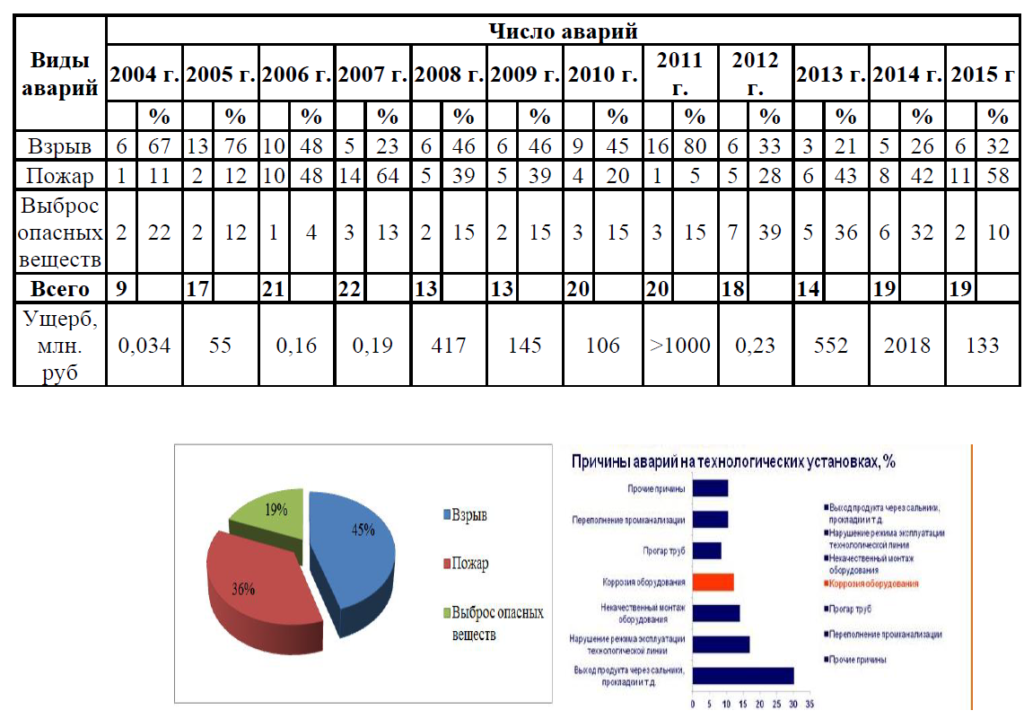

Достаточно отметить, что образующиеся отложения на теплообменном оборудовании слоем от 0,2 до 1 мм увеличивают расход тепловой энергии на 3-7 %, кроме того, за счет уменьшения полезного сечения труб происходит повышение гидравлического сопротивления в трубах теплообменника. Считается, что проще предупредить, чем потом устранять последствия. В настоящее время работоспособность оборудования напрямую зависит от эксплуатационной надежности и эффективности технического обслуживания на основе рационального планирования и производительности и более быстрого реагирования на отклонения технического регламента. В таблице 1 представлены статистические данные об авариях на объектах нефтехимических, нефтеперерабатывающих производств и объектах нефтепродуктообеспечения за 2004-2015 гг.

Вышеуказанные обстоятельства усугубляются особенностями эксплуатации установок на каждом предприятиях, к которым можно отнести:

• неритмичность загрузки основных мощностей;

• изменением состава перерабатываемой нефти.

•наличие коррозионно- активных отложений на теплообменном оборудовании, приводящие как к коррозионному износу метала, так и перерасход теплоэнергетических ресурсов.

•изношенность оборудования и необходимость в модернизации устаревших производств

• простоями оборудования при проведении ремонтных работ. Целостного подхода к глубокому моделированию коррозионных процессов при переработке нефти, в зависимости от состава рабочей среды и определению вероятного производственного риска, при этом обычно не применяется. С связи с этим решение проблем при осуществлении антикоррозионной защиты оборудования НПЗ невозможно без проведения детального анализа коррозионных источников на технологических установках как в регламентных, так и отличающихся от регламентных режимов. Такие комплексные исследования отсутствуют несмотря на весьма актуальность этих проблем для нашей страны, в связи с создавшейся в настоящее время ситуацией с переработкой нефти на отечественных НПЗ. Учесть влияние всех параметров, которые играют существенную роль в механизмах коррозионных процессов чрезвычайно сложно, а чаще всего невозможно при применении традиционно применяемых средств контроля и анализа.

В настоящее время, по существу, разработка методов борьбы с коррозией строится на изучении тех объектов, где коррозионные разрушения приводят к наиболее значительным потерям на основе имеющейся базы данных, причем обычно на каждом НПЗ используют в основном свою статистику. Согласно прогнозам Транснефти состав нефти может в настоящее время существенно меняется, при этом доля тяжелых и высокосернистых нефти поступающее на НПЗ возрастает

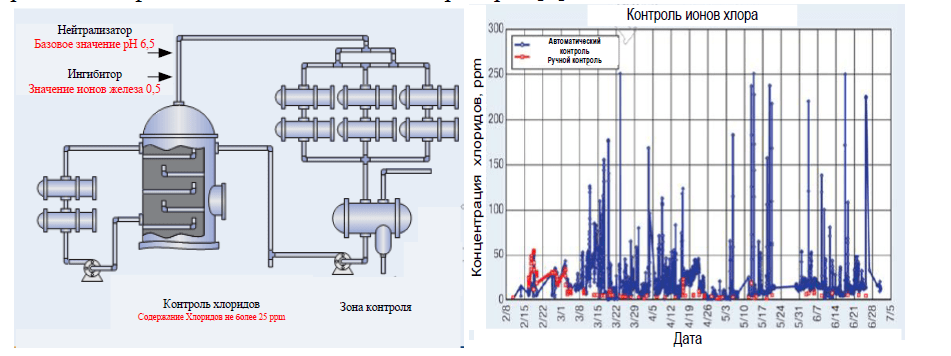

Целостного подхода к глубокому моделированию коррозионных процессов при переработке нефти, в зависимости от состава рабочей среды и определению вероятного производственного риска, при этом обычно не применяется. С связи с этим решение проблем при осуществлении антикоррозионной защиты оборудования НПЗ невозможно без проведения детального анализа коррозионных источников на технологических установках как в регламентных, так и отличающихся от регламентных режимов. Такие комплексные исследования отсутствуют несмотря на весьма актуальность этих проблем для нашей страны, в связи с создавшейся в настоящее время ситуацией с переработкой нефти на отечественных НПЗ. Учесть влияние всех параметров, которые играют существенную роль в механизмах коррозионных процессов чрезвычайно сложно, а чаще всего невозможно при применении традиционно применяемых средств контроля и анализа. Компания Nalco применяя систему контроля 3D Trasar на НПЗ в штате Техас в 90-х годах прошлого века зафиксировала существенные расхождения между полевыми и лабораторными данными полученными при контроле ионов хлора в автоматическом режиме в шлем линии атмосферных колонн при первичной переработке нефти и в аналитической лаборатории.

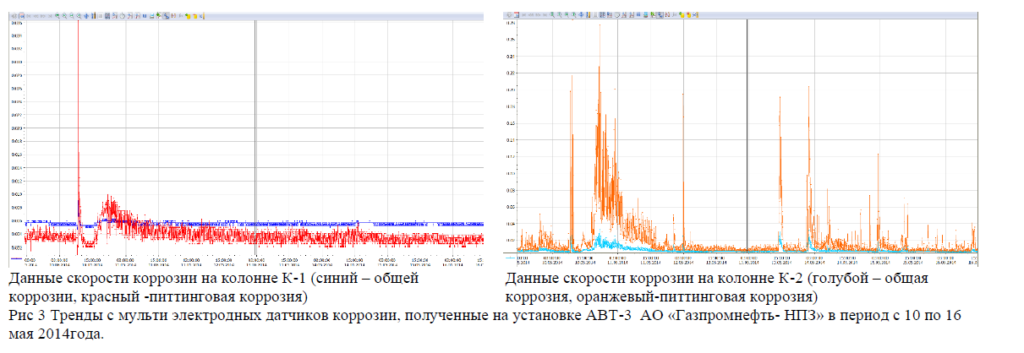

Не менее показателен результат полученный специалистами ООО «Корсистем» с применением мульти электродных датчиков коррозии по технологии CMAS на АВТ-3 АО «Газпромнефть- НПЗ» На рис 3 представлены тренды полученные на шлем линии колонн К-1 и К-2 мае 2014 года. Как видно из трендов при скорости общей коррозии 0,02 -0,03 мм/год в определенные периоды времени скорость питтинговой коррозии превышала общую коррозию в десятки раз. Если учесть, что традиционные методы контроля ( ER, LPR, гравиметрический ) позволяют мерить только общую коррозию , то данные получаемые датчиками коррозии по технологии CMAS позволяют совершено по новому взглянуть динамику и процессы коррозии при первичной переработки нефти.

Локальная(питтинговая) коррозия, в настоящее время, играет существенную роль в отказах оборудования при первичной переработке сернистой нефти. Однако оценка локальной коррозии в условиях эксплуатации установок часто игнорируется, отчасти из-за того, что ни один из широко используемых сегодня методов не может обеспечить реалистичный и эффективный мониторинг коррозии. Объективная, достоверная и своевременная информация о коррозионном износе оборудования жизненно необходима для обеспечения безопасных условий эксплуатации производственных объектов. В настоящее время применяемые технологии контроля коррозии на установках первичной и вторичной переработки нефти в регламентных режимах не позволяют оптимизировать процесс дозирования реагентов в условиях нормирования применяемых реагентов. Необходимо отметить, что при исследовании причин локальных коррозионных поражений оборудования НПЗ традиционно учитываются агрессивность технологических сред в рабочем режиме. В связи с этим особое значение приобретают гибкие технологии ХМЗ и средств контроля в режиме реального времени, особенно в условиях изменения рабочих сред и коррозионно- активных элементов, влияющих на коррозионный износ оборудования. Существенную роль при этом играют факторы влияния на управления коррозией: человеческий, несовершенство нормативной и методической документации, несовершенство технологии контроля и регулирования. ( рис 4). Особую роль играет человеческий фактор, который может существенно повлиять на формирование управленческих решений. Как видно из рис. 4 при формировании управленческих решений существенное влияние оказывает: квалификация, регламент, качество проектных решений по технологическому оборудованию и прочие условия, которые создаются в основном работниками и специалистами при выполнении работ от проектирования до эксплуатации оборудования.

В связи с этим следует рассматривать три направления: оптимизация антикоррозионных мероприятий, оптимизация общих затрат и Программы по развитию Системы управления коррозии на предприятии:

- Оптимизация антикоррозионных мероприятий – позволяет оценить управленческие решения и средства контроля при антикоррозионных мероприятиях, а также определить эффективность выбранной стратегии.

- Оптимизация общих затрат- позволяет оценить и установить критерии решений и алгоритмы функциональности применяемых средств контроля и управления химико- технологической защитой.

- Формирование Программы по развитию Системы управления коррозии на предприятии. При формировании Программы следует оценить и определить необходимые и достаточные ресурсы для реализации этапов стратегии, а также установить их значимость.

Бесспорно, важным моментом при разработке Программы по развитию Системы управления коррозии является определение:

- источников и ресурсов финансирования необходимых для реализации стратегической Программы.

- количественные, качественные и экономические параметры, показатели результативности и эффективности факторов позитивных результатов.

- системы организации и управления Системы.

Программа по развитию Системы управления коррозии должна включать:

- определение необходимых и достаточных ресурсов в организационной и функциональной структуре управления коррозией для реализации выбранной стратегии.

- взаимодействие и сбалансированность модели управления Системы, а также делегирование задач, прав и ответственности по формированию анализа и управления коррозией на предприятии.

- определение рисков и погрешностей в Системе управления, с учетом человеческого фактора.

- бизнес- проект инфраструктуры, рабочих мест, методик и технологий.

- управление организацией функционирования ресурсов в Системе по распределению активов в бизнес-процессах, измерение, оценивание и формирование информации, мониторинга изменения в деятельности, контроле и анализе полученных результатов и их эффективности. Оптимизация действий, рисков, количества, стоимости ресурсов.

- определение маржинального дохода и прибыли по реализации стратегии программы на основе выбранной ресурсной стратегии и тактики.

- анализ фактических показателей результативности и эффективности для установления факторов (или причин) отклонений, для получения информации, используемой в дальнейших решениях.

- оптимизация ресурсной системы для рационального привлечения ресурсов и достижения эффективной деятельности Системы.

В связи с ухудшением финансово-экономического положения на предприятиях, обострившегося в связи с проявлением воздействий негативных тенденций мирового финансового кризиса, перешедшего уже в разряд экономического кризиса, многие компании начинают панически снижать свои расходы. В снижении расходов руководство компаний видит один из главных рецептов выживания в период кризиса. Поэтому в погоне за экономией начали «срезаться» без разбора затраты на поддержание вспомогательных производств обеспечивая непрерывную и ритмичную эксплуатацию основных производств. Решения, конечно, нужное, но при этом снижая затраты на НИОКР или химико-технологическую защиту находящихся в Системе управления коррозии, руководству НПЗ следует оценить каковы возникают дополнительные коррозионные риски в условиях неритмичности загрузки основных мощностей, изменением состава перерабатываемой нефти и коррозионно- активных отложений на оборудовании, что порой и не делается. Решая задачу поддержания эксплуатации основного производства, в части стратегических, маркетинговых, инновационных решений, создаются предпосылки неопределенности к снижению надежности и безопасности оборудования. Поэтому понятно, что проще всего «затягивать потуже пояса» и «зажимать гайки». Однако необдуманное уменьшение расходов, «затягивание ремней» может привести к негативным стратегическим последствиям и тактическим потерям. При принятии скороспешных решений по уменьшению объема затрат часто также упускаются из виду категории «хороших» или высокопродуктивных расходов, приносящих компании огромный мультипликационный экономический эффект. Поэтому здесь справедливо применение народной мудрости: «Семь раз отмерь и один раз отрежь»!

Компания НПП ООО Корсистем проводит аудит и оценку проводимым мероприятиям , а так же проводит оперативный экспресс анализ целесообразности выбранных зон контроля и дает рекомендации по антикоррозионным мероприятиям и оптимизации ингибиторной защиты на установках Заказчика.